| 浅谈储罐罐底的施工方法 | 您所在的位置:网站首页 › 厚钢板和薄钢板焊接 底平 顶平 › 浅谈储罐罐底的施工方法 |

浅谈储罐罐底的施工方法

|

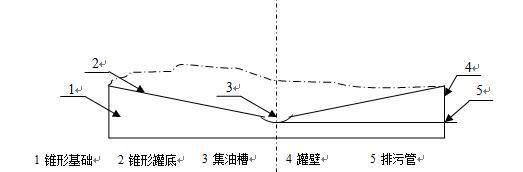

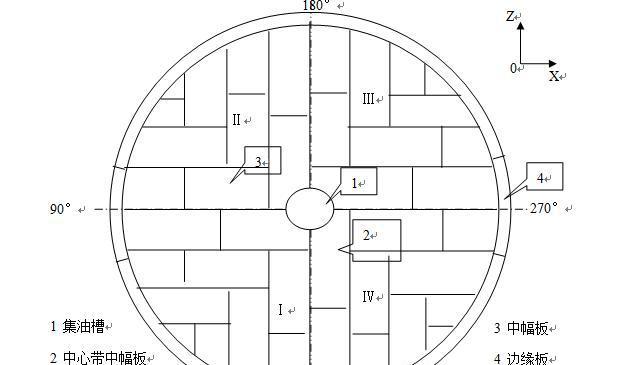

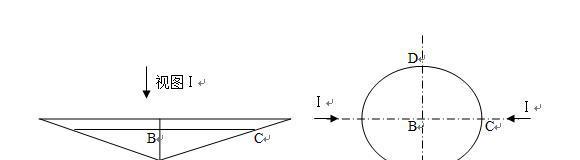

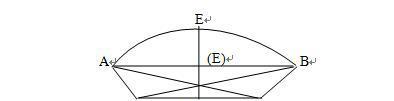

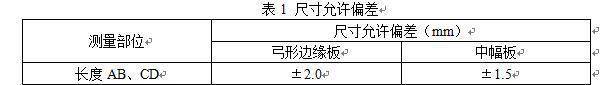

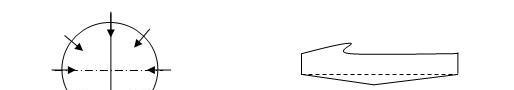

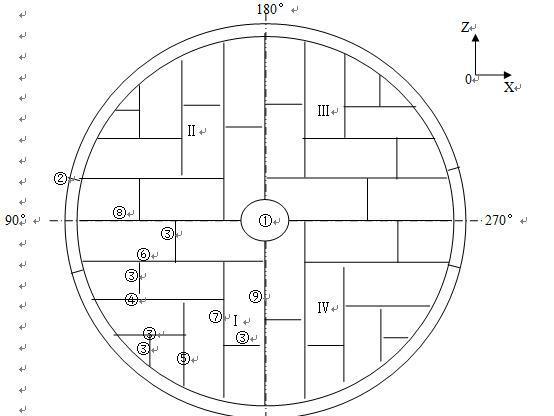

锥型储罐罐底施工方法 目前我国各种立式圆柱形金属储罐的罐底,普遍为平地。自1980年以后,部分储罐的罐底采用了锥底的形式,且多在民航系统应用。平底储罐地板是基本上与地面成水平铺设的圆形平板,其中心部位略高于四周,约有i > 0.01的坡度。锥底储罐的锥底是将储罐的罐底做成倒锥形,锥底中心做一个集油槽,四周向中心的坡度为i =0.04~0.05,如图1所示。与平底罐罐底的性能相比较,倒圆锥形罐底,具有利于排污、清洗,不易腐蚀损坏等特性,能有效地改善储油、排污条件,延长油罐使用寿命。但是,由于采用倒圆锥形罐底,铺设的罐底板与锥形基础面产生间隙;焊接过程中产生焊接应力变形,使油罐地板与锥形基础面之间间隙加大,容易引起施焊完毕的罐底总体变形超标。如何控制变形,是施工中要解决的关键问题。 这里我要讲的是16000m 3 油罐,它是单层双向子午线穹形网壳式内浮顶锥底油罐。它由罐底、9节壁板和单层双向子午线穹形网壳式罐顶组成;油罐直径为37.380m,高度为21.849m;罐体材质为Q235--A、16Mn、16MnR;罐体重量为320t/台。 该罐罐底是采用4%坡度的倒锥形罐底,锥高740mm。罐底由集油槽(规格为φ900mm)、中幅板(规格为9000mm×2400mm×8mm)和弓形边缘板(规格为1600mm×6500mm×10mm)组成。集油槽与中心带中幅板之间、中幅板之间及中幅板与边缘板之间采用搭接接头,中心带中幅板之间、边缘板之间采用加垫板的单面焊对接接头。底圈壁板与边缘板之间是丁字接头。罐底单台重75t。锥底罐底的排版结构如图2所示。 图2 锥底罐底排版结构 3 锥底储罐的罐底安装技术 由于罐底基础本身为锥形,铺设罐底板会形成“八卦”形,空鼓问题存在;焊接过程中不可避免的会产生焊接应力与变形,容易引起施焊完毕的罐底总体变形超标。为控制变形量,在罐底板选材规格、预制、组对、焊接和检验等方面要严格控制;同时为减小变形,还必须采用反变形法、控制焊接线能量、合理安排焊接顺序等措施。 3.1 罐底板规格的选用 罐底为倒圆锥形,钢板的长宽厚决定了空鼓的大小,罐底板的空鼓如图3所示。本文以板宽(板长和厚度对空鼓也有影响这里不作详述)为例介绍如何选择钢板宽度规格。因设计所提供的钢板尺寸有时与市场采购钢板规格有异,选变形最大处,用空鼓最大高度确定钢板最大宽度,验证本工程所用钢板规格,估算如下: 设钢板宽度为刚性,在锥顶处钢板与基础空鼓为AB=50mm,坡度i =0.04,则在Rt△ABC中,BC=50/0.04=1250mm。由视图I 可知,以B 为圆心,BC为半径做圆,则:BC=BD=BE 取DE为钢板最大宽度,则DE=2BC=1250×2=2450mm>2400mm,所采用钢板宽度可行。 图3 罐底板空鼓 如选用宽度规格较小的钢板,板与锥形基础接触比较好、比较紧密,但是焊道增多工作量增大,焊接应力与变形相应增加,得不偿失;选用宽度规格较大的板,钢板与基础间有空鼓,但焊道减少、焊接应力与变形也相应减少;但是如果钢板幅面过大,铺设的钢板自身引起的空鼓将超过标准,不可采用。具体采用哪种板宽规格的钢板,需要计算并考虑变形来确定。 综合考虑各种因素,为减小罐底组焊时的工作量、焊接应力与变形改善罐底受力状况,减少焊缝及泄漏几率,罐底中幅板的宽度不易太窄。 3.2 底板的预制 底板的预制一般应符合下列要求: (1)根据图纸及材料到货状况,绘制排板图。为补偿焊接收缩罐底排板直径应比设计直径大1~2/1000,本工程取2/1000。 (2)罐底中幅板和边缘板要求平整,局部凸凹度用1m长直线样板检查时,间隙小于4mm. (3)边缘板沿罐底半径方向的最小尺寸应大于700mm。 (4)中幅板的宽度最小大于1m,长度最小大于2m。 (5)罐底弓形边缘板和中幅板使用气割人工切割下料,对接坡口采用机械加工,板的测量部位如图4所示,尺寸允许偏差见表1。 (6)罐底板上任意两个相邻焊接接头之间的距离,以及边缘板对接接头距底圈壁板综缝的距离应大于200mm。 (7)中幅板搭接宽度不小于五倍的底板厚度,且不得小于25mm,本工程取40mm。中幅板与边缘板的搭接宽度不得小于60mm,本工程取80mm。 3.3 锥形罐底板的组装 储罐安装前,按设计提供的锥形罐底基础施工及验收规范的规定进行验收,检验合格后方可进行安装。 (1)划线定位:根据罐底板的安装方向在锥形罐底基础上划出十字基准中心线(X轴、Z轴),作为中心带中幅板的安装基准线,以罐基础中心为圆心、按排板半径划出边缘板边缘组装线。 (2)中心带中幅板铺设、集油槽组装:根据中心的十字基准线,集油槽安装就位,中心带中幅板铺设就位,校核中心带中幅板长边与基准中心线是否重合,然后将罐中心的十字基准线返至中心带中幅板上做标记。 (3)中幅板的铺设:从中心带中幅板向外侧逐张铺设中幅板,以板边为基准测量搭接量。 (4)边缘板的铺设:根据排板图,先铺设清扫孔处的特殊边缘板,以清扫孔为起点向两个方向铺设,铺设完毕后调整各板之间间隙,合格后点焊。 (5)弓形边缘板的对接接头,采用不等间隙,外侧间隙为6.0~7.0mm,内侧间隙为8.0~12.0mm。 (6)罐底板搭接宽度允许偏差±5.0mm,搭接间隙不大于1.0mm,边缘板对接错边量不大于1.0mm,与垫板间隙不大于1.0mm。 (7)搭接街头三层钢板重叠部分,将上层底板切角,切角长度应为搭接长度的两倍,宽度为搭接长度的2/3。 罐底板铺设完毕,经检查合格后转入焊接工序。 3.4 锥形罐底板焊接 本工程锥形罐底直径37000mm,而钢板厚度为8mm属于大面积薄板焊接。焊缝多、而且又都是封闭型,加上只能单面焊所以焊接时很容易产生变形。除罐底的局部焊接变形予以防止和矫正外,变形最大的是罐底中部凸起,罐底变形示意如图5所示。如果罐底的中幅板和边缘板的所有搭接焊缝及对接焊缝全部焊完,再焊边缘板与底圈壁板之间的丁字焊缝,则由于角焊缝的收缩将造成很大的径向压力,使薄板向上凸起。凸起高度有时可高达0.5m以上,这种变形很难矫正。投入生产后,由于进出料时,罐所承受的压力变化很大,使它上下反复变形焊缝很快会疲劳开裂。其结果将会大大降低储罐的使用寿命,甚至造成严重事故。 为了减小锥形罐底的凸起变形,应采用正确的焊接顺序。原则是在焊边缘板与底圈壁板丁字焊缝时,它应能自由收缩且其收缩应力不应作用到中幅板上。为此,中幅板和边缘板应分别施焊,环状角焊缝焊好后再焊边缘板与中幅板之间的焊缝----收缩缝。中幅板焊接采用组块分区法施工,边缘板焊接采用对称隔缝施焊法施焊。 3.4.1 焊接程序 集油槽与相邻中心带中幅板组装焊接→其它中幅板、边缘板铺设→边缘板焊接→探伤 →幅板焊接→罐壁与罐底角焊缝焊接→剩余焊缝焊接→真空试漏。 3.4.2 罐底板焊接顺序 罐底板焊接时分四个区同时进行,每个区采用手工分段退步法或分段顺向跳焊法施焊;焊道总体走向从中心向外侧。先焊短焊缝,后焊长焊缝,最后焊十字交叉缝。罐底板焊接顺序如图6所示。 图6 锥底罐底板焊接顺序 3.4.3 集油槽与中心带中幅板、罐底中幅板与中幅板之间的搭接焊缝焊接程序 (1)集油槽与中心带中幅板的焊接:2个焊工采用对称分段退步法施焊。 (2)短缝、长缝的焊接:短缝焊接时,初层、盖面焊道采用分段退焊;第一层分段长度为0.6m左右,第二层分段长度为0.8m左右;长缝焊接时,第一层分段长度为1.2~1.5m左右,第二层分段长度为1.7~2.0m左右. (3)在焊接短缝时,将长缝的定位焊铲开,用定位卡具固定中幅板长缝。 (4)焊接长缝时,由中心开始向外侧分段退焊,焊至距边缘板500mm时止,焊缝暂时不焊留做收缩焊缝。 (5)每个区焊接完毕后(预留收缩缝除外),再焊中心十字交叉焊缝(先焊0°~180°、再焊90°~270°反之亦可),焊接方法同上。 (6)为确保焊缝成型质量,控制焊接线能量,中幅板焊缝焊接使用φ3.2mm焊条施焊,焊接2遍;所有长焊缝焊接时,在垂直焊缝方向适当布置反变形设施。 (7)在罐底与罐壁连接的角焊缝焊完后,中幅板与边缘板之间的收缩缝施焊前,完成剩余的中幅板焊缝的焊接。 3.4.4 边缘板、中心带中幅板对接焊缝焊接程序 (1)对接焊缝焊接:采用焊工均匀分布,对称施焊法。采用反变形措施,组对时在焊口下部垫φ25mm钢管,分段顺向跳焊,分段长度350mm,焊接完毕将钢管撤除。 (2)边缘板先焊靠外边缘300mm部位的焊缝,由罐内中心向外施焊,对接缝外端宜加引弧板,焊接采用隔缝对称施焊法;每一对接焊缝的剩余部分不再进行定位点焊,作为收缩缝预留。 (3)在罐底与罐壁连接的角焊缝焊完后,边缘板与中幅板之间的收缩缝施焊前,完成剩余的边缘板对接焊缝的焊接。 3.4.5 罐底与罐壁连接的角焊缝的焊接,按下列程序进行: (1)先焊内侧,后焊外侧。 (2)采用分段退焊法,焊工对称均布,沿同一方向等速施焊;第一层焊接采用φ3.2mm焊条分段退焊,分段长度2.0m左右;其余各层焊接时可采用φ4.0mm焊条沿同一方向连续施焊。 (3)罐底角焊缝焊接前,在罐壁内、外侧与罐底板间安装斜撑,防止焊接变形,间距为300~500mm。 (4)角焊缝焊接完成后,方可松开胀圈。 3.4.6 收缩缝焊接 最后进行罐底板预留收缩缝的焊接,先焊边缘板径向收缩缝和中幅板剩余收缩缝,然后拆除边缘板与中幅板之间的定位销子,进行环向收缩焊缝的焊接;焊工沿周向对称均布,第一编焊接采用φ3.2mm焊条分段退焊,分段长度2.0m左右,然后采用φ3.2mm焊条沿同一方向连续施焊。 3.5 质量检查 在施工过程中,自罐底板组装到焊接完成,组装、焊接各工序都进行了标高监测,其结果均在偏差之内。 4 结论 组焊完毕的锥形罐底用水平仪检查,复核各点标高值,其偏差均小于2%L,且不大于50mm,能够满足施工规范要求和设计文件要求,达到一次成功。 5 结束语 在单层双向子午线穹形网壳式内浮顶锥底油罐施工中,由于储罐锥形罐底设计的本身特点,其安装也就具有一定的特性,本文旨在与广大同行共同商榷施工现场的常规安装方法问题,以起到抛砖引玉的作用。 图2 锥底罐底排版结构 图3 罐底板空鼓 图6 锥底罐底板焊接顺序 特别声明:以上文章内容仅代表作者本人观点,不代表新浪网观点或立场。如有关于作品内容、版权或其它问题请于作品发表后的30日内与新浪网联系。 |

【本文地址】